隔热保温气凝胶剑指新能源市场

发表时间:2023-08-22

01

介绍

隔热保温材料一般是轻质、疏松、多孔、纤维材料。按其成分可分为有机材料和无机材料两种,前者的保温隔热性能较后者为好,但后者较前者耐久性好。常见的传统保温隔热材料有岩棉、玻璃棉、膨胀珍珠岩等等,占据了我国大部分的市场,主要用于石油化工建筑节能等传统领域。保温材料和隔热材料也统称为绝热材料。直到气凝胶的出现彻底改变了市场的格局。1931年, 斯坦福大学Samuel S.Kistler通过溶胶—凝胶法水解水玻璃首次制备气凝胶。1932年,Kistler提出“气凝胶”这个术语,指液体被气体取代,不破坏凝胶固体网络的凝胶。

在20世纪30年代被发明至今,气凝胶已经创下了15项目“吉尼斯世界记录、”凭借极轻、隔热、最低介电常数等硬实力被誉为“改变世界的十大神奇材料”之一。气凝胶是由胶体粒子或高聚物分子相互聚结构成纳米多孔网络结构, 并在孔隙中充满气态分散介质的一种高分散固态材料。气凝胶是世界上最轻的固体,也称为“固体烟”。

气凝胶

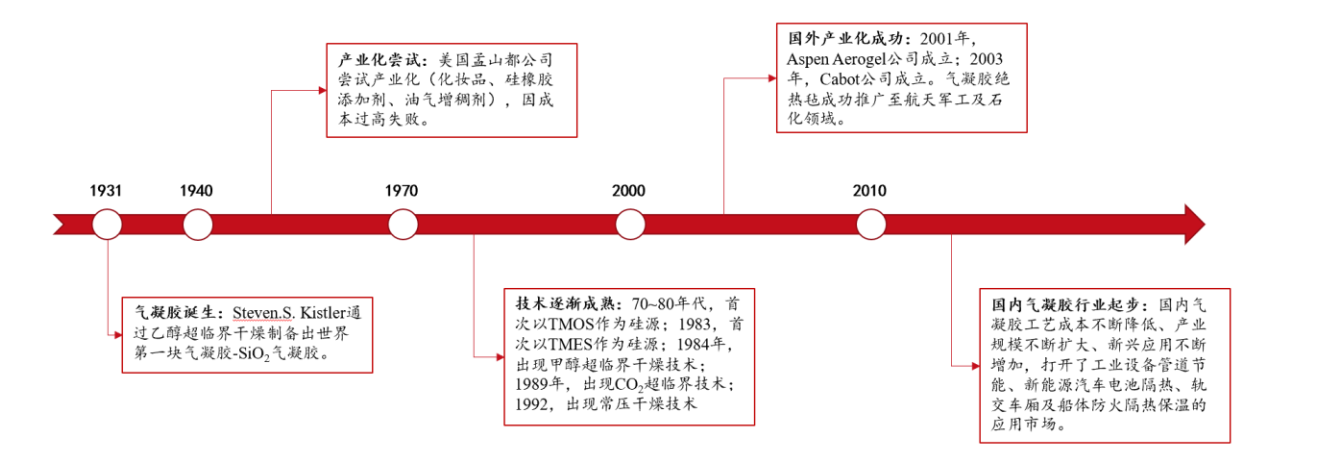

气凝胶从发现至今已经经历过三次产业化,目前正处在以我国企业为主导的第四次产业化浪潮中。1931年, Steven. S. Kistler在Nature杂志上发表《 共聚扩散气凝胶与果冻》 标志着气凝胶的发现,随后陆续经历了三次产业化。从2001年美国Aspen公司成立,开始第三次气凝胶产业化至今, 20年来全球气凝胶产业已走过了研发期、导入期,目前正处于成长期前期。2010 年开始,国内首批气凝胶生产企业陆续成功开拓了工业设备管道节能、新能源汽车安全防护、轨交车厢及船体防火隔热保温的应用市场,气凝胶市场日益成熟。

来源:西部证券

2.1 气凝胶的分类

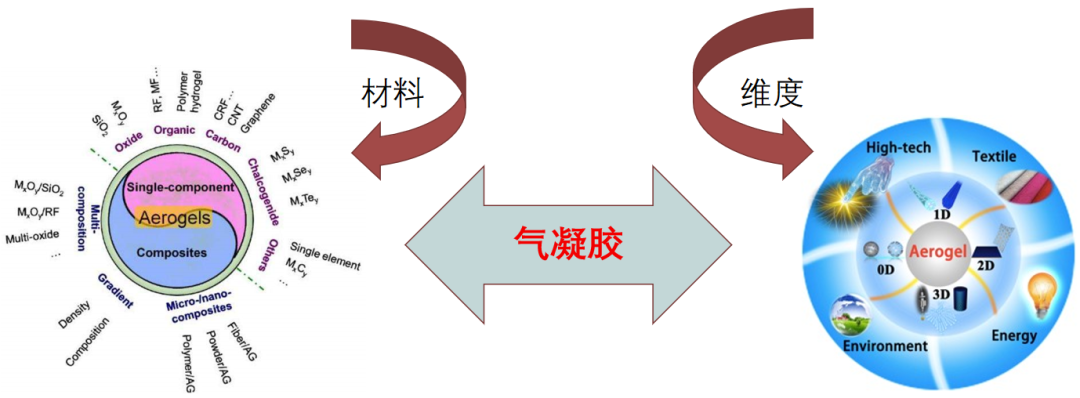

根据气凝胶的骨架组成物质将其分为三类:无机气凝胶,主要类型有硅气凝胶和金属氧化物气凝胶;有机气凝胶,该类型使用的前躯体多为间苯二酚-甲醛;碳气凝胶,在惰性气氛和高温的条件下,碳化有机气凝胶只保留碳骨架结构。根据材料的维度可分为一维、二维、三维等,如下图所示。迄今为止已经研制出的气凝胶有数十种, 它们分为单组分气凝胶如SiO2、 Al2O3、V2O5等, 多组分气凝胶如Al2O3/SiO2、TiO2/SiO2、 Fe/SiO2等, 有机气凝胶如RF、 MF等和碳气凝胶。

来源:百度

2.2 气凝胶的特点

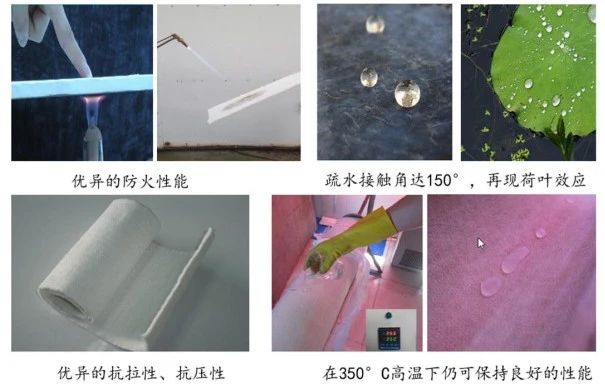

气凝胶相比于传统隔热保温材料具有低密度(0.16Kg/m3)、孔隙率高(80%-99.8%)、比表面积大(400-1000m2/g)、导热系数低(10mW/mK)等特点。

来源:百度百科、CNKI、中国银河证劵研究院

来源:华安证劵研究所

在传统行业中相比其他保温材料,气凝胶导热系数最低、质量最轻,耐热温度更高。实现相同保温效果,气凝胶厚度不足其余材料1/3;厚度更薄,散热面积更小,管线温降更低,热效率更高,同时最大限度节约空间;若地下管道保温,则大幅减少开挖量。

2.3 气凝胶的隔热原理

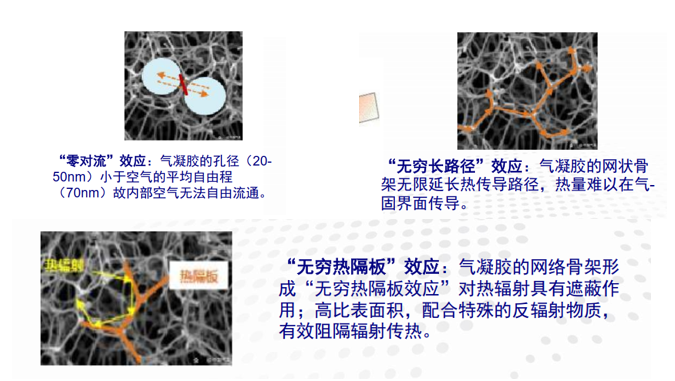

与传统保温材料相比,气凝胶保温隔热性能更好,使用寿命更长。气凝胶超低的导热系数保证其优秀的隔热效果,隔热性能是传统保温材料的2-5倍,并且从-200℃到650℃环境均可使用。同时,气凝胶的纳米孔特殊结构使其耐压抗拉,使用寿命更是传统材料的5倍以上。气凝胶突出的隔热性能来自于其多孔结构。气凝胶的孔径尺寸低于常压下空气分子平均自由程,因此空隙中的空气分子近似静止,从而避免了空气的对流传热。气凝胶极低的体积密度及多孔结构的弯曲路径也阻止了气态和固态热传导,趋于“无穷多”的空隙壁可以使热辐射降至最低。三方面共同作用,几乎阻断了所有热传递途径,使气凝胶达到其他材料无法比拟的隔热效果。

来源:华安证券研究所

气凝胶的制备

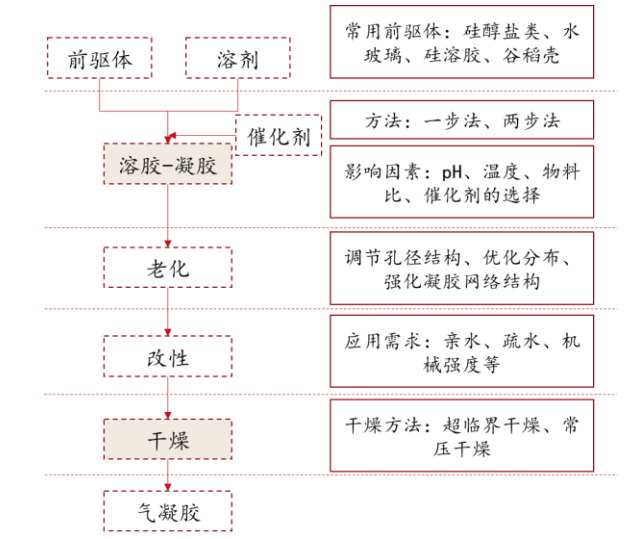

气凝胶的制备通常由两个过程构成, 即溶胶-凝胶过程和干燥。溶胶凝胶:第一步通过溶胶-凝胶过程制得凝胶;第二步通过一定的干燥方法将凝胶内的液态物质替换为气态从而制得气凝胶。溶胶-凝胶过程是制备气凝胶最核心的过程,它通常是指前驱体在催化剂(酸或碱)的作用下进行水解缩聚反应后形成溶胶,进而通过老化形成凝胶的过程。通过改变前驱体种类、催化剂浓度、体系温度及 pH 等参数,可实现对凝胶骨架微观结构的调控。而材料的结构往往决定其所具有的功能,因而通过调节溶胶凝胶参数可制得具有特定功能的气凝胶。干燥:第二步通过一定的干燥方法将凝胶内的液态物质替换为气态从而制得气凝胶。

来源:中国粉体网、西部证劵研发中心

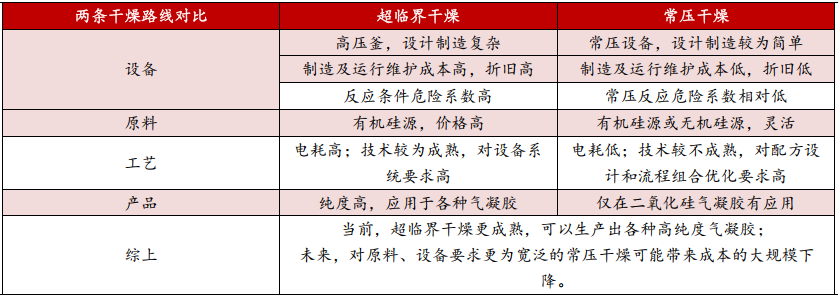

干燥的方法目前可分为超临界干燥、常压干燥、冷冻干燥、高温干燥、微波干燥三种方法。

来源:CNKI、中国银河证劵研究院

超临界干燥法是最早提出、应用最为广泛的干燥方法。它是指将干燥溶剂的温度、压强均提升至其超临界点以上,从而消除凝胶孔洞内的气液界面,是对样品进行干燥的方法。为了避免溶剂的蒸发,在超临界干燥前会预先向高压釜内充入一定量的 N2,从而达到预增压的效果。通常被用于超临界干燥的试剂包含以乙醇为代表的有机溶剂与液态 CO2 两类,与有机溶剂相比,选用液态 CO2 作干燥介质操作更为安全,超临界CO2 干燥法工艺较为成熟, 工艺完善,为市面上较多采用的气凝胶生产工艺,如爱彼爱和、晨光新材、宏柏新材等公司均采用此方法。

来源:国海证劵

常压干燥不需要超临界干燥所使用的高压釜,但需要漫长的溶剂替换过程,从而避免在干燥过程中凝胶吸水以及气液界面张力对凝胶骨架造成破坏。通常在进行常压干燥前需要将凝胶内的溶剂替换为表面张力较小的试剂,之后对凝胶表面进行修饰处理,即将凝胶表面亲水的羟基替换为疏水的甲基,最后再进行干燥。常压干燥在保持气凝胶微观结构的同时也有效地降低了干燥过程的危险性,是 4 种常见的干燥方法中操作最简单、使用最经济的方法。常压干燥工艺可降低气凝胶的生产成本, 但是工艺难度较大,目前常用的主要是超临界干燥技术。

来源:头豹研究院、华安证劵研究所

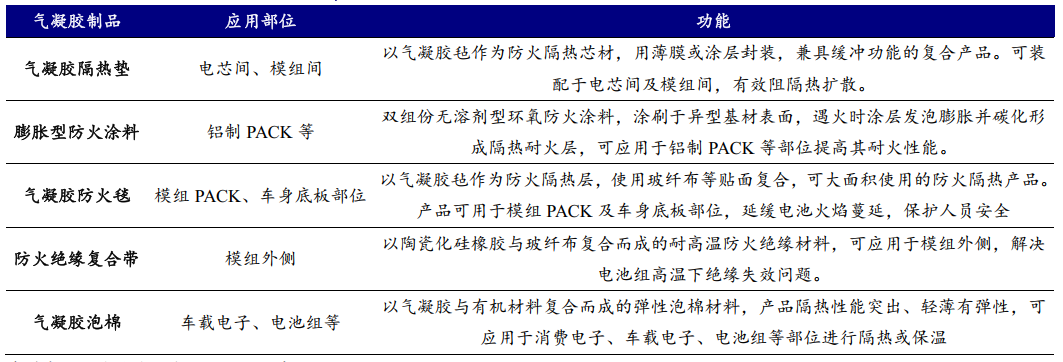

气凝胶的应用

4.1 油气管道是气凝胶下游最主要的应用领域

气凝胶主要用于高温油气管线保温, 如稠油开采的地面高温注汽管线保温,炼化装置、介质管线的保温等,一般温度在200℃~650℃之间。另外,为了防止输送油气的管道发生凝管或者冰堵事故,尤其在冬季或者气候寒冷的高纬度地区,管道运营公司亦需要对输送介质进行加热并对管道进行保温。

热能力不够理想,或达到理想效果厚度太厚、太重,也有一些隔热能力较好的材料

但阻燃能力不佳,容易引发房屋火灾。而气凝胶既可以作为现有保温材料的升级替

代,同时兼顾防火、隔声等功能, 有望颠覆建筑保温材料现有格局

行业分析

5.1 市场规模

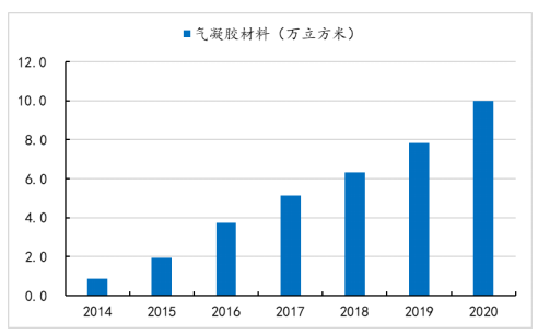

从全球市场来看, 据 AlliedResearch 预计, 2025年全球气凝胶行业的市场规模将远超22亿美元, 中国将成为增速最快的市场。2021年中国气凝胶市场中, 气凝胶材料占比58%, 气凝胶制品占比42%。近几年, 我国气凝胶行业发展迅速, 市场规模不断壮大。气凝胶材料的市场规模从2014年的1.83亿元增长到2021年的22.8亿元, 复合增长率达到43.38%。 尽管我国气凝胶市场起步较晚,但发展迅速,目前已处于国际并跑或领跑地位。据华经产业研究院, 2014—2020年,我国气凝胶产量从0.85万立方米增加到10万立方米,年均复合增长率达到51%。

整体来看,我国的气凝胶产业在逐渐摆脱之前的产品结构低端化严重,产品成本优势不明显等劣势,行业的规模扩张进程加快。据统计,截至2023年3月,我国气凝胶材料产能达27.36万立方/年,拟建产能为123.85万立方/年。我国气凝胶市场已处于国际领跑地位。在国家对新材料日益重视和碳达峰对节能减碳日趋严格的大背景下,我国的气凝胶行业发展显著加快。

5.2 上游原材料成本占比高

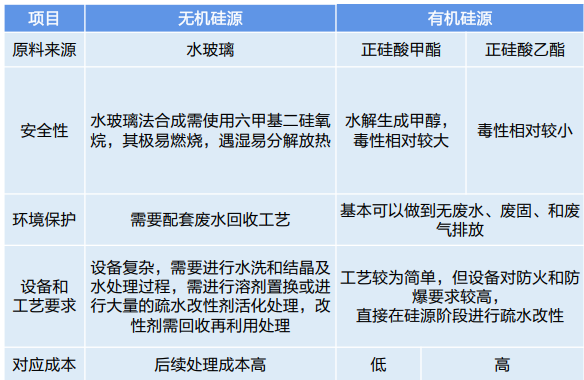

产业链(上游)正硅酸乙酯是较为常用的有机硅源。气凝胶的前驱体包括无机硅源和有机硅源,无机硅源主要为水玻璃,其材料本身成本低且原料来源广泛,但是产品杂质含量高,后续需要较多的处理步骤,综合成本不低。有机硅源主要包括正硅酸甲酯和正硅酸乙酯,二者生产的产品性能更加优越,但是正硅酸甲酯水解生成甲醇对人体危害较大,因此,正硅酸乙酯是较为常用的有机硅源。

来源:国海证劵

5.3 政策支持,加速推进

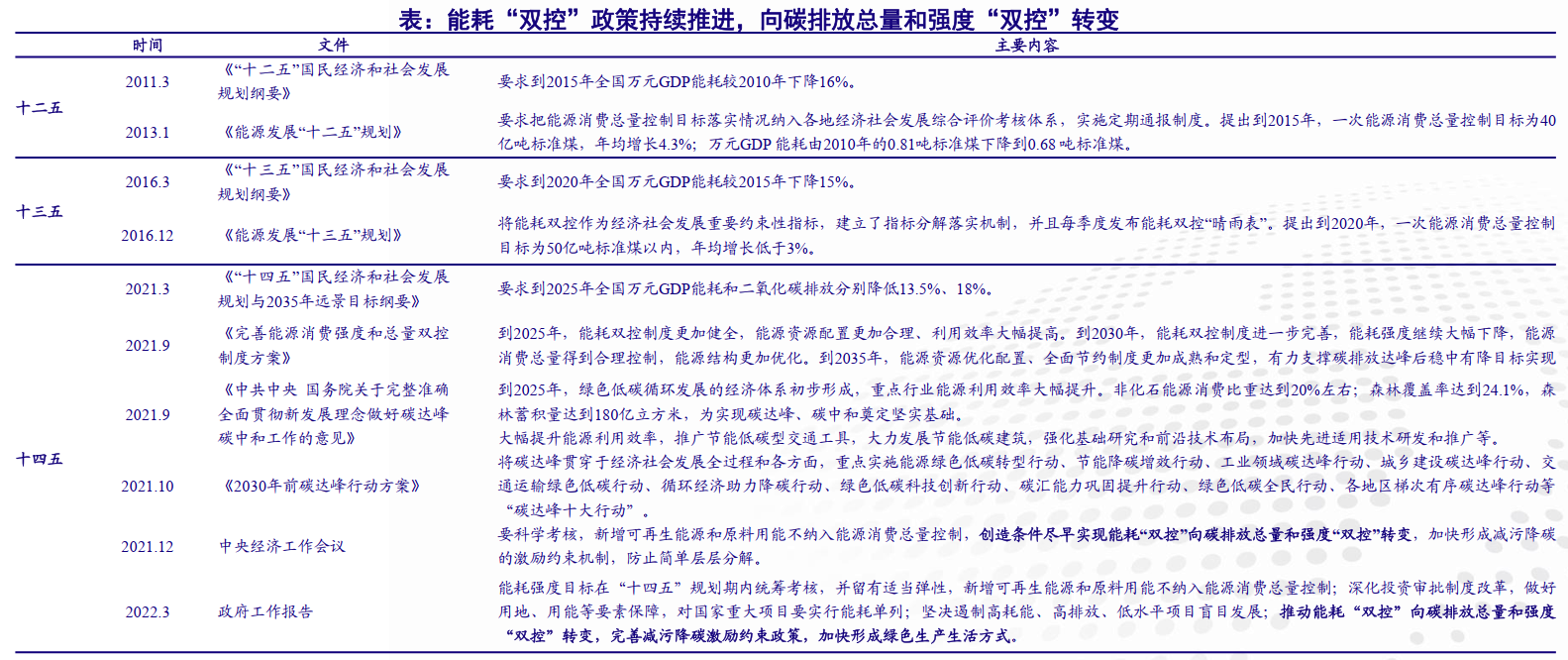

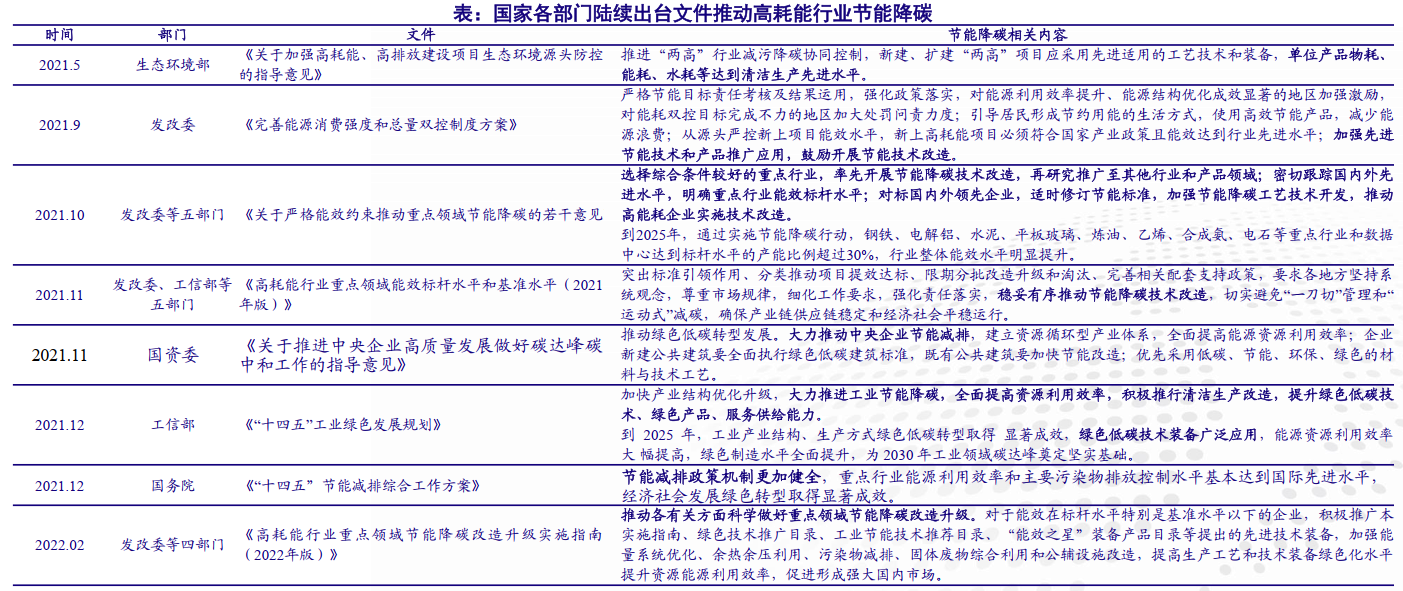

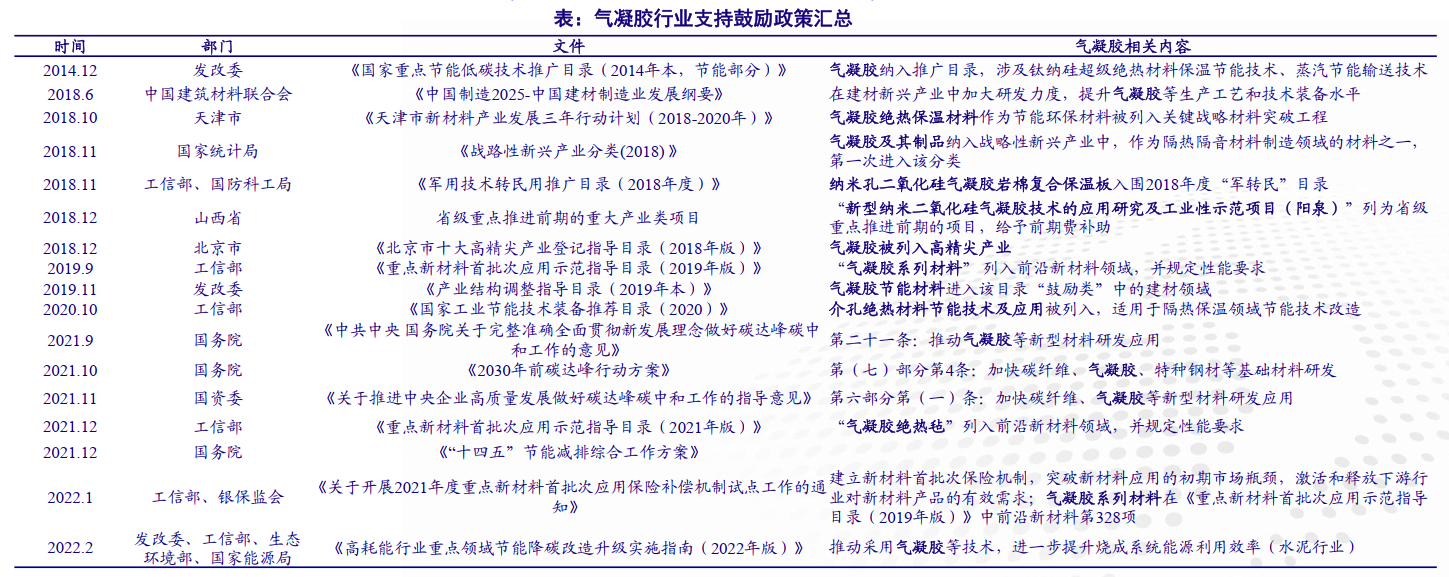

政策+标准”持续出台,推动产业健康高质发展。2020年9月22日,习近平主席在联合国大会上首次提出中国碳达峰与碳中和的目标:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。实现碳达峰、碳中和,是党中央、国务院作出的重大战略决策,是推动实现高质量发展的内在要求。

来源:国家官网、中国银河证劵研究院

在“双碳”目标背景下,我国持续出台相关文件,一方面继续坚决遏制“两高”项目盲目发展,另一方面持续推进节能降碳绿色转型。

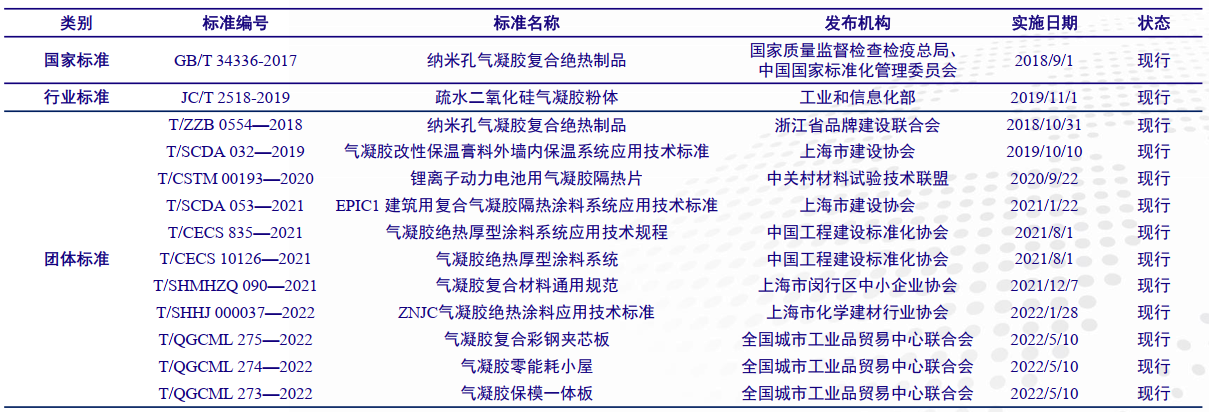

气凝胶行业标准不断推出和立项,一方面,有利于规范气凝胶在工业、建筑、交通、新能源、航空航天等领域的运用,在设计、施工和验收等环节提供技术保证;另一方面,随着气凝胶的优越性能逐步被市场认可,不同领域、不同用途气凝胶标准的出台有助于打开气凝胶下游市场的广阔消费空间。

总结

气凝胶优异的物理特性使其在保温隔热、吸附催化、航空航天、微电子等诸多领域均具有广阔的应用前景,在国内大型炼化工业快速发展的环境下和新能源汽车的需求,未来气凝胶市场需求将迎来增长空间。气凝胶的主要缺点是生产成本高。技术方面,我国常压干燥工艺逐步完善,正在逐步取代成本高周期长的超临界制备工艺,制造成本可降低到超临界工艺的1/20,此外,常压工艺可以维护成本相对较低的无机硅源,进一步优化成本。随着生产成本的降低,气凝胶将应用于更多领域,市场规模有望扩大。此外,由于其脆弱的力学性能却始终阻碍着气凝胶实现真正的日常应用化。尤其对于众多无机气凝胶,易碎的本质及弹性性能的缺乏更是大大限制了其在各领域的应用。虽然目前现行的方法可显著改善气凝胶的力学性能,但这些方法同时也引出了新的问题。例如将气凝胶与纤维复合所制得的样品存在很严重的“掉粉”问题,气凝胶极易从纤维基材表面脱落,因而其应用范围十分受限;而将气凝胶与有机化合物复合所制得的样品阻燃性会大幅降低,因而无法将其应用于高温领域;通过向前驱体内引入有机取代基虽然能使气凝胶的力学性能得到改善,但此类方法目前仅适用于硅系气凝胶的制备,对于绝大多数无机气凝胶该方法不具有普适性。因此,在保证无机气凝胶其它性能不受影响的前提下,寻找一种能提升其力学性能的方法仍将是未来气凝胶最重要的发展方向之一。

参考资料

[1]Composites Part B,High-strength, thermal-insulating, fire-safe bio-based organic lightweight aerogel based on 3D network construction of natural tubular fibers(2023)。

[2]Journal of Non-Crystalline Solids, A review of silicon-based aerogel thermal insulation materials: Performance optimization through composition and microstructure(2021)。

[3]Advanced Functional Materials,Thermo-Responsive Self-Ceramifiable Robust Aerogel with Exceptional Strengthening and Thermal Insulating Performance at Ultrahigh Temperatures(2023)。

[5]华安证劵,崛起气凝胶、助力碳中和(2021)。

[6]西部证劵,气凝胶:最高效隔热材料,契合碳中和和节能大趋势(2022)。

[7]中国银河证劵,隔热王者”气凝胶,双碳目标开启成长赛道(2022)。